摘 要: 在煤層氣脫水裝置中,三甘醇重沸器溫度是一個(gè)關(guān)鍵控制參數(shù)。針對(duì)三甘醇重沸器加熱爐燃料氣供氣管路,設(shè)計(jì)了一種溫度變送器控制系統(tǒng),該系統(tǒng)包括溫度變送器、電磁閥、繼電器、上位機(jī)、采集卡件、控制線路等; 改進(jìn)了原來(lái)由儀表風(fēng)控制閥門(mén)啟閉對(duì)溫度控制的不準(zhǔn)確性。本文對(duì)實(shí)驗(yàn)裝置的搭建和上位機(jī)硬件電路做了詳細(xì)說(shuō)明。該裝置具有實(shí)時(shí)監(jiān)測(cè)、調(diào)節(jié)準(zhǔn)確等優(yōu)點(diǎn),經(jīng)過(guò)測(cè)試該系統(tǒng)具有良好的穩(wěn)定性和控制精que度,抗干擾能力強(qiáng)。

1 溫度變送器控制系統(tǒng)原理

本系統(tǒng)采用控制加熱爐燃料氣供氣量的方式來(lái)調(diào)節(jié)加熱爐的熱量,進(jìn)而控制重沸器中三甘醇的溫度。

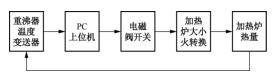

該溫度自控系統(tǒng)屬于煤層氣集輸處理領(lǐng)域,主要包括溫度變送器、電磁閥、繼電器、上位機(jī)、電源線、控制線,控制系統(tǒng)元件采用電子式,檢測(cè)元件為溫度變送器,調(diào)節(jié)元件為電磁閥,執(zhí)行機(jī)構(gòu)為繼電器,邏輯換算由 PC 上位機(jī)程序完成。具體通過(guò)在三甘醇加熱爐主火管線上設(shè)置控制電磁閥,然后利用上位機(jī)對(duì)其發(fā)出開(kāi)關(guān)指令,實(shí)現(xiàn)加熱爐主火的開(kāi)啟和關(guān)閉; 而上位機(jī)是通過(guò)三甘醇重沸器溫度變送器上傳的數(shù)據(jù),根據(jù)預(yù)先設(shè)定的開(kāi)關(guān)值而進(jìn)行發(fā)送指令,進(jìn)而實(shí)現(xiàn)了重沸器溫度精que地控制在198℃ ~200℃ 之間。圖 1 為 “溫度變送器 + 電磁閥”的電子調(diào)節(jié)方式設(shè)想控制流程。

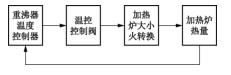

避免溫度過(guò)高,達(dá)到 204℃ 會(huì)將三甘醇燒變質(zhì),如果過(guò)低,低于 190℃,又達(dá)不到三甘醇富液再生為貧液的目的,不斷循環(huán)的貧液濃度需要達(dá)到99. 98%,所以需要將循環(huán)至重沸器的三甘醇富液中的水分快速?gòu)氐椎恼舭l(fā)出去,達(dá)到生產(chǎn)目的。以往,煤層氣脫水裝置重沸器溫度基本上采用的都是 “溫控器 + 溫控閥”的機(jī)械調(diào)節(jié)方式,存在機(jī)械元件老化快和控制不夠精que的問(wèn)題。其中溫控器的工作原理就是利用雙金屬變形的原理檢測(cè)并控制儀表風(fēng)的通斷,儀表風(fēng)控制溫控閥的啟閉,進(jìn)而達(dá)到控制燃料氣主火氣源的大小,即加熱爐熱量的大小,達(dá)到控制重沸器內(nèi)三甘醇溫度的目的。圖

2 為機(jī)械調(diào)節(jié)方式邏輯框圖。

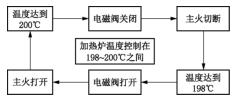

在再生爐燃料氣的主火管線上加裝一臺(tái)電磁閥,通過(guò)上位機(jī)與重沸器溫度變送器 (TRY/PRG/4 -20mA/10 - 30DC/LH2MS) 之間形成一個(gè)閉環(huán)控制,達(dá)到精que調(diào)節(jié)重沸器溫度的目的。為了避免三甘醇溫度過(guò)高或過(guò)低,將原有的 “溫控器 + 溫控閥”的調(diào)節(jié)方式改造為 “電磁閥 + 變送器”的調(diào)節(jié)方式。當(dāng)三甘醇再生撬在運(yùn)行過(guò)程中,當(dāng)溫度變送器檢測(cè)到重沸器溫度達(dá)到 200℃以后,由上位機(jī)的控制程序?qū)﹄姶砰y發(fā)出 “關(guān)閉”的指令,電磁閥便切斷再生爐主火氣源,僅剩母火保持再生爐不滅,這時(shí)再生爐為 “小火”模式,在此模式下重沸器的溫度是緩慢下降的。當(dāng)溫度變送器檢測(cè)到重沸器溫度下降到 198℃時(shí),由上位機(jī)的控制程序?qū)﹄姶砰y發(fā)出 “打開(kāi)”的指令,電磁閥便打開(kāi)再生爐主火氣源,這時(shí)再生爐為 “大火”模式,在此模式下重沸器溫度不斷升高。如此循環(huán),確保重沸器內(nèi)三甘醇的溫度保持在 198℃ ~ 200℃ 之間。圖 3 為溫度自動(dòng)控制模式邏輯框圖。

溫度自控系統(tǒng)常用于油氣田內(nèi)原油加熱爐、水加熱爐、再生介質(zhì)加熱爐的溫度調(diào)節(jié)。目前,常用的溫度自控系統(tǒng)主要用于再生介質(zhì)加熱爐燃料氣量的控制,從而達(dá)到控制再生介質(zhì)溫度的目的。

隨著煤層氣處理中心處理氣量的不斷增加,由原來(lái)的 200 多萬(wàn) m 3 /d 增加到 300 多萬(wàn) m 3 /d,調(diào)節(jié)溫度的工作量也隨之增加。而油氣田常用的溫度自控系統(tǒng)只能將溫度波動(dòng)控制在正負(fù) 10℃ 以內(nèi),不能實(shí)現(xiàn)將溫度波動(dòng)精que的控制在正負(fù) 2℃以內(nèi)。

2 系統(tǒng)組成

目的是提供一種三甘醇加熱爐溫度自控系統(tǒng),通過(guò)電磁閥、溫度變送器、上位機(jī)的 PID 控制,形成對(duì)三甘醇加熱爐主火的精que調(diào)節(jié),#終達(dá)到將三甘醇加熱爐溫度波動(dòng)范圍控制在正負(fù) 2℃ 以內(nèi)的目的。

電磁閥為電磁工作原理,保證閥門(mén)開(kāi)關(guān)動(dòng)作位置準(zhǔn)確; 溫度變送器安裝在重沸器中心位置,確保能夠精que檢測(cè)三甘醇溫度,安裝在溫度計(jì)套管內(nèi),便于檢修時(shí)不停產(chǎn)更換; 將溫度變送器對(duì)應(yīng)的接線端子接入 DCS 相應(yīng)的模擬量輸入模塊端子,通過(guò)計(jì)算將 DCS 開(kāi)關(guān)量輸出模塊端子與繼電器連接。開(kāi)關(guān)量輸出模塊端子接出電磁閥開(kāi)關(guān)信號(hào)線。在DCS 服務(wù)器內(nèi)編程: 當(dāng)重沸器溫度達(dá)到 198℃ 時(shí),發(fā)出命令打開(kāi)電磁閥; 當(dāng)重沸器溫度達(dá)到 200℃時(shí),發(fā)出命令關(guān)閉電磁閥; #后,調(diào)試試驗(yàn)整個(gè)溫度變送器控制系統(tǒng)控制精que性和靈敏性。本自動(dòng)控制系統(tǒng)的效果是加熱爐溫度波動(dòng)范圍可精que地控制在正負(fù) 2℃以內(nèi); 與手工燒爐相比節(jié)能約 8 ~10%; 減少氧化燒損 15%以上; 減少了大氣污染; 減輕了工人勞動(dòng)強(qiáng)度; 與改造前比較,三甘醇單耗下降 2. 5kg/100t。

3 系統(tǒng)設(shè)計(jì)

3. 1 系統(tǒng)裝置

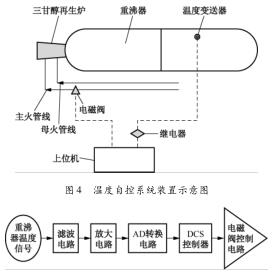

該自動(dòng)控制系統(tǒng)由測(cè)量裝置 (溫度變送器)、邏輯控制裝置 (PC 上位機(jī))、執(zhí)行裝置 (電磁閥)三者連接而成。經(jīng)過(guò)對(duì)連接器件的選擇以及構(gòu)思模型搭建的方法,將本系統(tǒng)的裝置搭建如圖 4 所示。溫度變送器將數(shù)據(jù)傳送至邏輯換算的上位機(jī),經(jīng)過(guò)換算后發(fā)送開(kāi)關(guān)指令的繼電器,控制電磁閥的開(kāi)關(guān)動(dòng)作。

3. 2 硬件系統(tǒng)設(shè)計(jì)

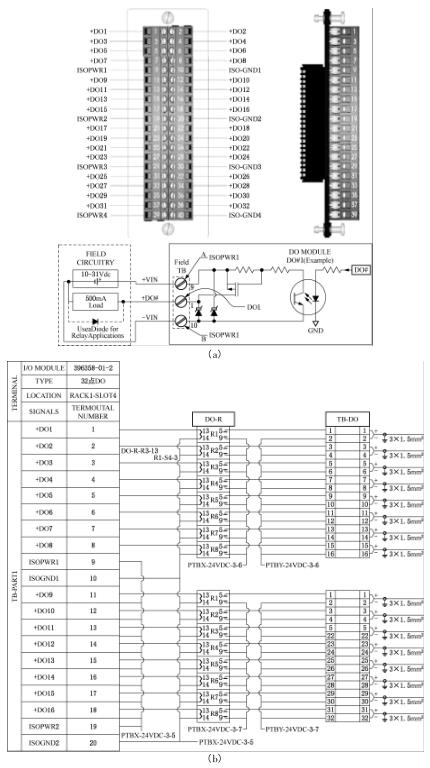

考慮本系統(tǒng)所研制的工作環(huán)境,所選的 DCS卡件具有低功耗的特性,同時(shí)為了降低成本以及提高卡件的集成度以便于安裝,又要求該系統(tǒng)的控制回路不影響原來(lái) DCS 系統(tǒng)的運(yùn)行效果,因此本系統(tǒng)選取型號(hào)為396357-02-4 的系統(tǒng) DI 擴(kuò)展模塊,型號(hào)為 396358-02-0 系統(tǒng) DO 擴(kuò)展模塊作為測(cè)量裝置的控制卡片。

系統(tǒng)的總硬件電路圖如圖 5 所示,主要有三部分構(gòu)成,包括溫度變送器電路、數(shù)據(jù)采集電路和人機(jī)交互電路。溫度變送器電路是將現(xiàn)場(chǎng)重沸器內(nèi)的三甘醇溫度準(zhǔn)確無(wú)誤的傳送至 DCS 卡件; 數(shù)據(jù)采集電路將 DCS 卡件內(nèi)采集到的 4 ~ 20mA 電信號(hào),進(jìn)行過(guò)濾后,由 12 位 AD 轉(zhuǎn)換芯片轉(zhuǎn)換為數(shù)字信號(hào),交由 DCS 主機(jī)處理; 以太網(wǎng)通信電路用于程序的下載和與 PC 上位機(jī)進(jìn)行通信。

3. 2. 1 數(shù)據(jù)采集電路圖

數(shù)據(jù)采集電路將 DCS 卡件內(nèi)采集到的 4 ~20mA 電信號(hào),進(jìn)行過(guò)濾后,由 12 位 AD 轉(zhuǎn)換芯片轉(zhuǎn)換為數(shù)字信號(hào),交由 DCS 主機(jī)處理。

3. 2. 2 電磁閥供電及控制電路

電磁閥的控制電路也是在卡件內(nèi)完成,如圖 6(a) 所示。通過(guò)機(jī)柜室內(nèi) 24V 電源給現(xiàn)場(chǎng)電磁閥供電,提供其電磁線圈必要的動(dòng)力,如圖 6 (b)所示。

3. 3 軟件系統(tǒng)設(shè)計(jì)

程序設(shè)計(jì)流程圖如圖 7 所示。shou先啟動(dòng)溫度控制模塊 LE,給控制模塊賦值高限和低限,接著進(jìn)入電磁閥 PVC 控制程序,啟動(dòng)溫度控制模塊,然后循環(huán)控制溫度。

圖7 中 RS 是觸發(fā)器,條件1 滿足置1,條件2滿足復(fù)位。SEL 是選擇器,G 點(diǎn)等于 0 時(shí)輸出 sel_0 (標(biāo)簽名),G 點(diǎn)等于 1 時(shí)輸出 sel_1 (標(biāo)簽名),默認(rèn)里面的值是 0 和 1,0 代表不通電,1 代表通電。PVC 標(biāo)簽名代表現(xiàn)場(chǎng)控制電磁閥。

3. 4 人機(jī)交互界面設(shè)計(jì)

本系統(tǒng)通過(guò)在 Honeywell Station 5. 1. 800. 109平臺(tái)上進(jìn)行上位機(jī)軟件開(kāi)發(fā),上位機(jī)主界面如圖 8所示。

本系統(tǒng)設(shè)計(jì)上位機(jī)界面包括串口數(shù)據(jù)接收界面、溫度設(shè)定界面、溫度監(jiān)控界面、電磁閥開(kāi)關(guān)狀態(tài)界面。串口數(shù)據(jù)接收界面主要功能為設(shè)置串口通信波特率、數(shù)據(jù)發(fā)送模式、數(shù)據(jù)接收和清空,且在程序運(yùn)行時(shí)通過(guò)點(diǎn)擊波形顯示按鈕訪問(wèn)波形顯示界面。

3. 5 實(shí)驗(yàn)及數(shù)據(jù)分析

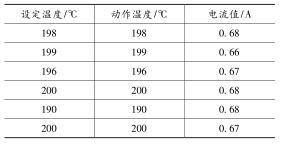

通過(guò)在上位機(jī)設(shè)定不同的高溫切斷和低溫打開(kāi)溫度值,進(jìn)行多次試驗(yàn),得到不同設(shè)定溫度下的電流和動(dòng)作時(shí)間如表 1 所示。

通過(guò)上述實(shí)驗(yàn)的數(shù)據(jù)可以看出,動(dòng)作溫度和設(shè)定溫度基本吻合,能夠精que控制主火溫度,達(dá)到了預(yù)期目的。

3. 6 結(jié)語(yǔ)

本設(shè)計(jì)將傳統(tǒng)的機(jī)械式控制改為電子式控制,在再生爐主火管線上安裝電磁閥,利用原重沸器溫度檢測(cè)變送器與上位機(jī)進(jìn)行聯(lián)動(dòng)控制,能夠?qū)崿F(xiàn)重沸器溫度精que的控制在 198℃ ~200℃之間。“電磁閥 + 變送器”的電子調(diào)節(jié)方式與現(xiàn)有技術(shù)的結(jié)構(gòu)不同,本設(shè)計(jì)采用的是電子電路控制,故障點(diǎn)少,控制精que。解決了人工控制溫度不夠精que、不夠及時(shí)的難題。本自控系統(tǒng)能夠?yàn)閷?shí)際生產(chǎn)節(jié)約勞動(dòng)力,降低三甘醇的損耗,提高外輸氣水露點(diǎn)合格率。而且電子元件相對(duì)于機(jī)械元件老化較慢,能夠較好的為生產(chǎn)服務(wù)。

關(guān)注我們 實(shí)現(xiàn)共贏

關(guān)注我們 實(shí)現(xiàn)共贏